Atık Isı Geri Kazanımı Enerji Maliyetlerini ve Karbon Emisyonlarını Nasıl Azalttı?

Geleneksel operasyonlarda, bir soğutucu (chiller) elektrik enerjisi tüketerek soğutulmuş su üretir ve yoğunlaştırıcıdan çıkan ısı (atık ısı) bir soğutma kulesi aracılığıyla atmosfere salınır. Bu durum, elektrik tüketimini artırır ve soğutucu yükünü desteklemek için ek enerji gereksinimleri doğurur; ayrıca ısıtma ve sıcak su üretimi için ekstra enerji gerekir.

TARİH 2025-11-18Güney Kore’nin Poseung bölgesinde bulunan bu küresel elektronik şirketinin soğutucu kapasite talepleri oldukça yüksekti; üretilen her soğutma tonuna (RT) karşılık 3,5 kW atık ısı oluşuyordu. Şirket, ESG girişimleri ve küresel sürdürülebilirlik hedefleriyle daha iyi uyum sağlayacak, daha enerji verimli bir çözüm arıyordu.

Eşzamanlı Isıtma ve Soğutma Gereksinimi

Mevcut sistem büyük ölçüde yerel ortam sıcaklıklarına bağlı olduğundan, yaz aylarında soğutma talepleri yüksek, ısıtma talepleri düşük; kış aylarında ise tam tersi. Bu nedenle hem ısıtma hem de soğutma ihtiyaçlarını aynı anda karşılayabilecek bir sisteme ihtiyaç vardı. Bu durumda, soğutucu 24/7 çalıştığı için, atık ısı geri kazanımı sayesinde ısıtma ve sıcak su talebinin büyük bir kısmı karşılanabilirdi.

Atık Isı Geri Kazanımı Nasıl Çalışıyor?

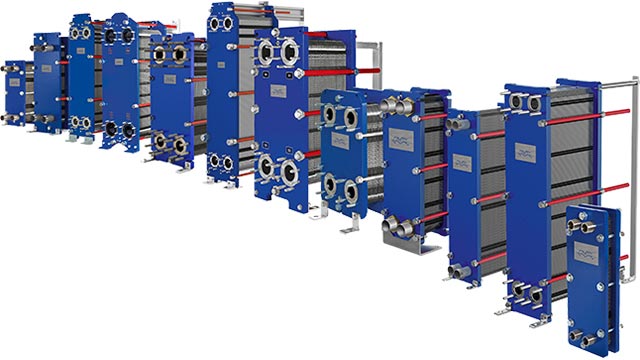

Soğutucunun yoğunlaştırıcı su hattına yerleştirilen bir Alfa Laval TS35 ısı geri kazanım eşanjörü ile yaklaşık 39 °C sıcaklıkta sıcak su üretilebiliyor. Bu su, FAB Dış Hava Klima Ünitesi (OAC) için ön ısıtma ve nem kontrolünde kullanılabiliyor. Termal enerji aktarıldıktan sonra su 30 °C’ye düşerek soğutma döngüsüne geri dönüyor. Bu, müşterimizin önemli elektrik maliyetlerinden tasarruf etmesini sağlamakla kalmıyor; aynı zamanda soğutucu ve soğutma kulesindeki termal yükü azaltarak genel sistem verimliliğini artırıyor ve ekipman ömrünü uzatıyor. Soğutma kulesindeki termal yükün azaltılması, yüksek sıcaklık dönemlerinde aşırı yüklenme riskini de düşürerek operasyonların istikrarını sağlıyor.

Isı Eşanjörü ile Enerji Tasarrufu

Orijinal OAC sistemi büyük miktarda dış hava kullandığından, kış ve geçiş aylarında çalışabilmesi için ekstra ısıya ihtiyaç duyuyordu. Bu ekstra ısı, buhar ısı eşanjörü aracılığıyla sağlanıyordu. Ancak yeni ısı geri kazanım sistemi sayesinde, Alfa Laval TS35 ısı eşanjörü buhar yerine birincil ısı kaynağı olarak kullanılmaya başlandı. Üretimde zaten bir buhar ısı eşanjörü bulunduğundan, daha yüksek sıcaklık gerektiğinde bu yardımcı kaynak olarak kullanılabiliyor.

Toplamda, bu sıcaklık esnekliği müşterimizin günde 25-30 Gcal atık ısı geri kazanmasını ve günlük 15 ton buhar tasarrufu yapmasını sağladı. Bu da yakıt maliyetlerinde yüz milyonlarca KRW tasarruf anlamına geliyor.